Thermografie in der Qualitätssicherung

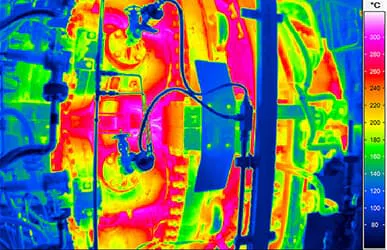

Gasturbinenkraftwerke der SIEMENS AG sind heute mehr denn je komplexe High-tech Produkte. Sie gewährleisten weltweit eine kontinuierliche und zuverlässige Energieversorgung von Industrie und Bevölkerung, wobei sie die fossilen Energieträger hoch effizient und damit besonders umweltschonend nutzen. Um dies zu ermöglichen, ist die höchste Qualität jeder einzelnen Komponente unabdingbar. Stark beanspruchte Teile wie die Turbinenschaufeln werden daher mit modernster zerstörungsfreier Prüftechnik getestet, wie z. B. mit der Thermografie.

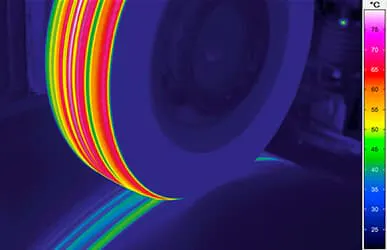

In der Produktion der Turbinenschaufeln für Gasturbinenkraftwerke setzt die SIEMENS AG unter anderem Keramikbeschichtungen ein, weil damit höhere Turbineneintrittstemperaturen erreichbar sind, die zu Effizienzsteigerungen führen. Dabei ist es notwendig, die korrekte Aufbringung der Beschichtungen ohne Verluste an Strömungskanälen zu sichern. Hr. Sczepurek verantwortet mit seinem Team die dafür notwendigen Prüfmethoden und -prozesse. Für ihn fiel die Wahl unter den zerstörungsfreien Prüfmethoden auf die Infrarot-Thermografie, da sich mit ihr große Turbinenbereiche besonders schnell und gleichzeitig zuverlässig prüfen lassen.

InfraTec Lösung

SIEMENS AG

Energy Sector; Fossil Power

Generation Division

www.energy.siemens.com

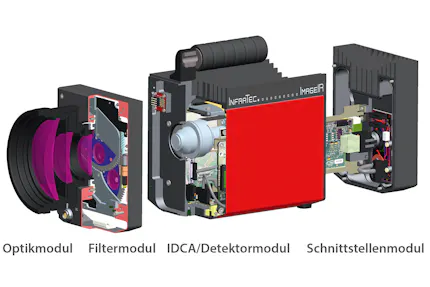

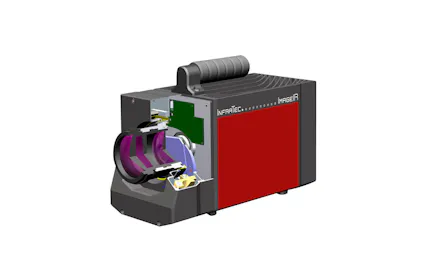

Wärmebildkamera

ImageIR® 8300

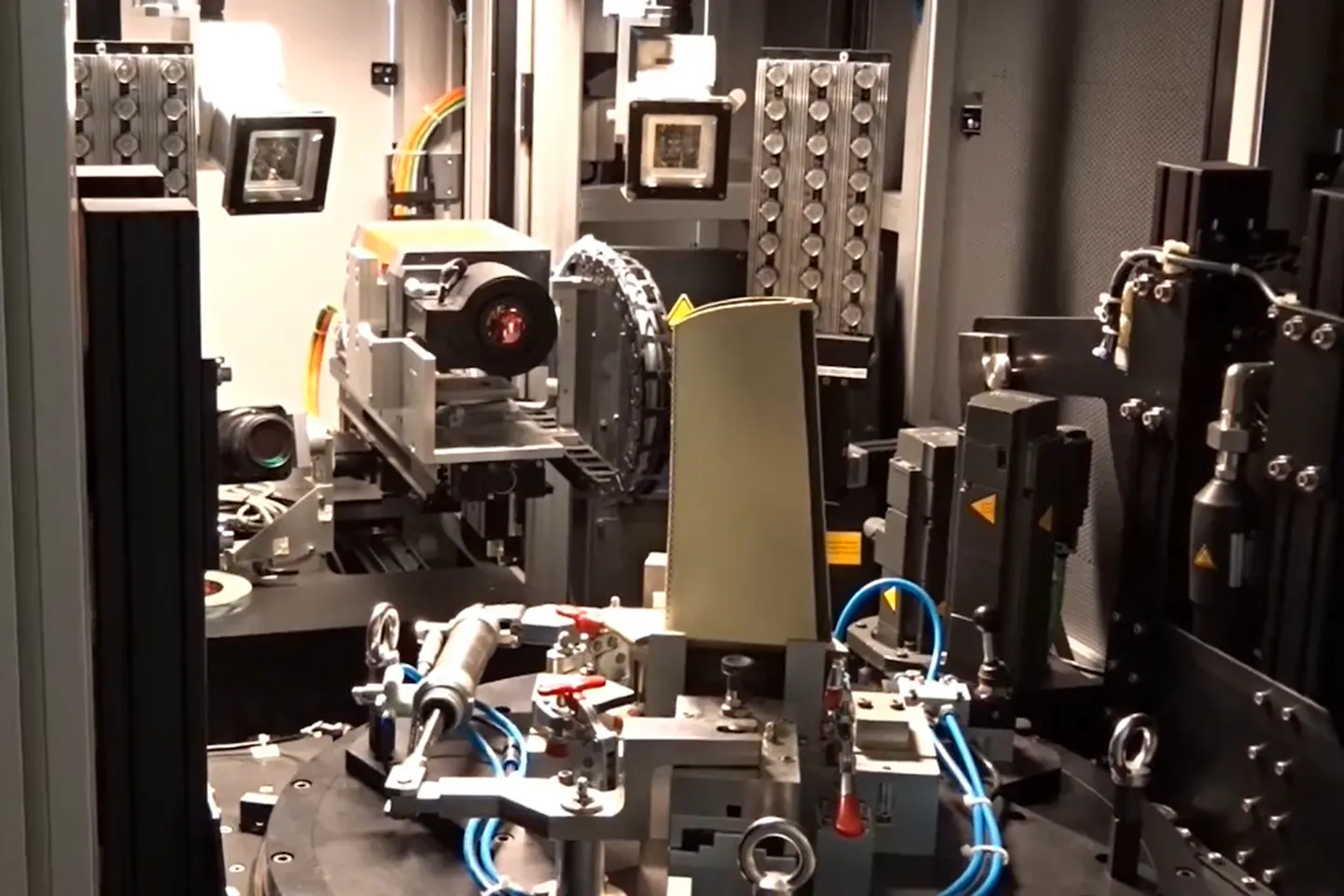

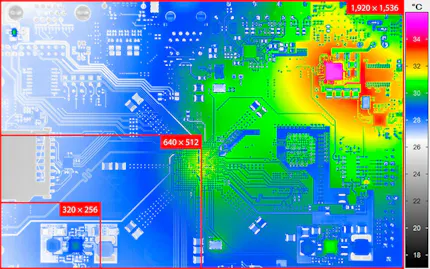

InfraTec unterstützt diese Qualitätssicherung durch die Bereitstellung leistungsfähiger und zuverlässiger Wärmebildkameras aus seiner in Dresden gefertigten ImageIR®-Serie. Eine für kommerzielle gekühlte Wärmebildkameras hohe geometrische Auflösung von (640 x 512) IR-Pixeln sorgt mit schnellen Bildwiederholraten für die notwendigen Grundvoraussetzungen, um die Tests jeder Turbine verlässlich und dennoch in ökonomisch vertretbarer Zeit zu realisieren).

Hierbei spielen ebenso die schnelle Motorfokussierung sowie eine millisekundengenaue Datenerfassung und Kamerasteuerung durch die leistungsfähige und anwendungsspezifisch anpassbare Software von InfraTec eine große Rolle. Das flexible Schnittstellenkonzept der ImageIR®-Kamera erlaubt zudem die nahtlose Integration in die bestehende Systemumgebung. Darüber hinaus sind die Wärmebildkameras der ImageIR®-Serie aufgrund ihrer präzisen Trigger-barkeit mit externen Anregungseinheiten kombinierbar und so können im Rahmen der Methodik der aktiven Wärmeflussthermografie weitere Turbinenschaufelparameter ermittelt werden. Deren Auswertung und praktische Anwendung resultiert in weiteren Effizienzsteigerungen der Gasturbinenkraftwerke der SIEMENS AG.

Thermografie zur Qualitätssicherung von Turbinenschaufeln